탈수 과정에서 야채의 자연색,,, 풍미 및 영양 프로파일을 유지하여 분말을 만드는 것은 몇 가지 과제를 제시합니다. 이러한 과제는 주로 채소의 고유 한 특성, 탈수에 사용 된 방법 및 그 과정에서 발생하는 변화에 기인합니다. 다음은 주요 과제에 대한 분석입니다.

1. 색 보유

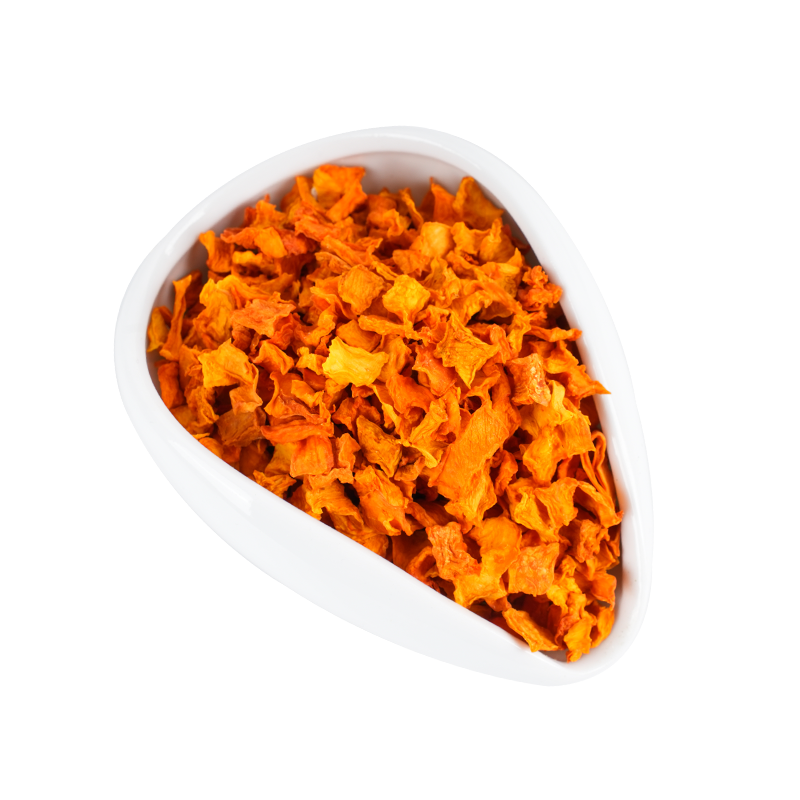

야채는 주로 물의 손실과 특정 안료의 파괴로 인해 탈수 중에 색상이 크게 바뀌 었습니다. 색 보유에 영향을 미치는 주요 요인에는 다음이 포함됩니다.

-

열 감도 : 많은 야채에는 열 감지 안료가 포함되어 있습니다 (예 : 엽록소 녹색 채소에서 카로티노이드 건조 중에 저하 될 수있는 오렌지와 노란색 야채에서. 공기 건조 또는 스프레이 건조와 같은 열 기반 탈수 방법은 색 페이딩 또는 브라우닝을 유발할 수 있습니다.

-

효소 브라우닝 : 탈수 전에, 효소는 야채에 자연적으로 존재한다 (: 폴리 페놀 옥시 다제 ) 산소와 반응하여 브라우닝을 유발할 수 있습니다. 이 반응은 분말의 바람직하지 않은 색 변화를 유발할 수 있습니다. 이를 방지하기 위해, 건조하기 전에 야채를 섞어야 할 수도 있으며, 이는 효소를 불 활성화시키는 데 도움이 될 수 있지만 약간의 영양소 손실을 초래할 수 있습니다.

-

산화: 건조 중 산소에 노출되면 특정 화합물을 산화시켜 색 저세, 특히 플라보노이드 또는 기타 항산화 제가 많은 채소에서 산소 분해를 일으킬 수 있습니다.

2. 맛 보존

야채에는 뚜렷한 맛에 기여하는 휘발성 화합물이 들어 있습니다. 탈수 과정에서, 이러한 맛은 변경되거나 감소 될 수있어 신선한 야채의 맛을 완전히 반영하지 않을 수있는 분말이 생길 수 있습니다. 주요 과제는 다음과 같습니다.

-

휘발성 화합물의 손실 : 방향족 화합물 신선한 야채의 맛을 담당하는 것은 변동성으로 인해 건조시 손실 될 수 있습니다. 열, 산소 및 연장 된 건조 시간은 모두 이들 화합물의 파괴에 기여할 수 있으며, 이는 야채의 풍미 강도를 감소시킬 수 있습니다.

-

Maillard 반응 : 일부 탈수 과정, 특히 고열 (예 : 공기 건조 또는 분무 건조)과 관련된 과정에서 Maillard 반응 목이 발생하여 맛이 바뀌고 잠재적으로 바람직하지 않은 쓴 맛 또는 구운 음을 만듭니다.

-

온도 감도 : 일부 맛 화합물은 고온에 민감합니다. 예를 들어, 채소가 높습니다 황 화합물 (브로콜리 나 양파와 같은)는 높은 열에서 뚜렷한 맛을 잃을 수있어 분말의 생생한 맛이 덜 생겨나거나 변경된 맛 프로파일을 초래할 수 있습니다.

3. 영양 보유

탈수는 또한 필수 영양소, 특히 열, 빛 또는 공기에 민감한 영양소를 상실 할 수 있습니다. 영양 프로파일 유지의 주요 과제는 다음과 같습니다.

-

비타민 손실 : 비타민 , 특히 수용성이 풍도 비타민 c 그리고 B 비타민 , 탈수 동안 분해에 매우 취약하다. 고온과 연장 된 건조 시간은 이러한 영양소의 손실을 가속화 할 수 있습니다. 예를 들어, 비타민 C는 열과 산화에 민감하므로 건조 과정에서 분해 될 수 있습니다.

-

산화 방지제 : 야채는 풍부합니다 산화 방지제 카로티노이드 및 폴리 페놀과 같은, 이들 화합물은 산화 및 열에 민감하다. 일부 산화 방지제는 좋아합니다 리코펜 토마토 또는 베타 카로틴 당근에서는 상대적으로 안정적 일 수 있으며, 다른 사람들은 건조 중에 분해되기 쉽습니다.

-

미네랄 보유 : 미네랄은 일반적으로 탈수하는 동안 안정적이지만 미네랄의 농도 물 제거로 인해 분말이 증가 할 수 있습니다. 그러나 전체 미네랄 함량은 세척 또는 가공 단계에 의해 영향을받을 수 있으며, 이는 약간의 미네랄 손실을 초래할 수 있습니다.

-

섬유 무결성 : 탈수는 일반적으로 야채의 섬유 함량을 보존하지만, 건조 과정에서 식물 세포벽의 파괴는 섬유의 질감과 소화성에 영향을 줄 수있다. 이로 인해 입가 덜 바람직한 파우더가 발생하거나 포만감과 같은 기능적 이점이 감소 할 수 있습니다.

4. 수분 함량 및 분말 안정성

야채가 파우더로 탈수되면 안정성을 유지하는 것이 중요한 도전이됩니다.

-

흡습성 : 탈수 된 야채 분말 흡습성이 매우 높기 때문에 공기에서 수분을 쉽게 흡수합니다. 이로 인해 분말이 덩어리가 발생하거나 자유롭게 흐르는 일관성을 상실하거나 미생물 오염 또는 부패에 취약해질 수 있습니다.

-

파우더 일관성 : 일관된 달성 입자 크기 균일 한 수분 함량을 유지하는 것은 균일 한 재수 화를 보장하고 분말이 식품에 사용될 때 질감이나 맛의 변화를 방지하는 데 중요합니다. 일관성이없는 건조는 고르지 않은 용해도와 품질을 줄이는 분말로 이어질 수 있습니다.

5. 처리 시간과 효율성

색상, 풍미 및 영양에 미치는 영향을 최소화하려면 처리 시간과 탈수 방법을 제어하는 것이 필수적입니다. 그러나이 균형을 달성하면 다음과 같은 과제가 발생합니다.

-

탈수 방법 선택 : 탈수를 위해 선택된 방법 (예 : 동결 건조 , 스프레이 건조 , 또는 공기 건조 ) 최종 제품에 큰 영향을 줄 수 있습니다. 동결 건조는 대부분의 영양소, 맛 및 색상을 보존하지만 스프레이 건조 또는 공기 건조에 비해 비싸고 시간이 많이 걸리므로 영양소 손실이 더 높아질 수 있습니다.

-

에너지 효율 : 일부 건조 공정, 특히 고온 (예 : 공기 건조)을 사용하는 과정은 에너지 집약적이어서 생산 비용을 증가시킬 수 있습니다. 효율성과 품질 보존 사이의 이러한 상충 관계는 대규모 상업 생산에서 어려운 과제입니다.

6. 포장 및 저장 수명

건조 후에도 탈수 된 야채 분말의 포장 및 저장 조건은 품질을 유지하는 데 중요합니다.

-

빛과 산소 노출 : 빛과 산소는 시간이 지남에 따라 영양소, 풍미 및 색상을 추가로 분해 할 수 있습니다. 적절한 포장 진공 밀봉 또는 아르곤 플러싱 이러한 문제를 완화하는 데 도움이 될 수 있지만 생산 비용과 복잡성을 추가합니다.

-

온도 감도 : 저장 기간 동안 고온은 민감한 영양소의 저하를 가속화하여 유적 수명을 연장하고 분말의 영양 및 감각적 특성을 유지하는 데 필요한 온도 제어 보관소를 만들 수 있습니다.

Xinqian 마을 (탈수 과일 및 식물성 산업 단지), Duotian Street, Xinghua City, Taizhou City, Jiangsu Province, China

Xinqian 마을 (탈수 과일 및 식물성 산업 단지), Duotian Street, Xinghua City, Taizhou City, Jiangsu Province, China +86-13852647168

+86-13852647168